6-20 个字符(仅限字母加数字)

密码不一致

关于复杂工件的CNC加工技术和应用优化措施的研究

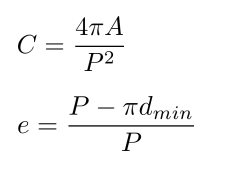

在公式中:A是生产力; VC是处理速度; F是切割饲料; P是切割深度。基于复杂工件处理的实际情况,平衡切割元素,控制工件处理的切割和速度的深度,降低工具磨损的速度,并有效提高复杂工件的CNC加工效率。3.4工件夹紧工件夹紧对复杂工件的CNC加工的影响有更大的影响。夹紧方法的错误选择将直接导致工件处理质量问题。因此,在实际处理过程中,操作员需要根据复杂工件的实际情况来提高工件夹紧的重要性,从而优化工件夹紧方法。操作员需要考虑许多因素,设计复杂工件与固定装置之间的摩擦,接触位置和紧密度,以确保处理效果,提高处理质量和效率。同时,为了避免由工件夹紧参数错误引起的CNC加工复杂工件加工的风险,操作员需要积极进行参数检查,以确保调整后的夹紧满足复杂工件的处理要求。

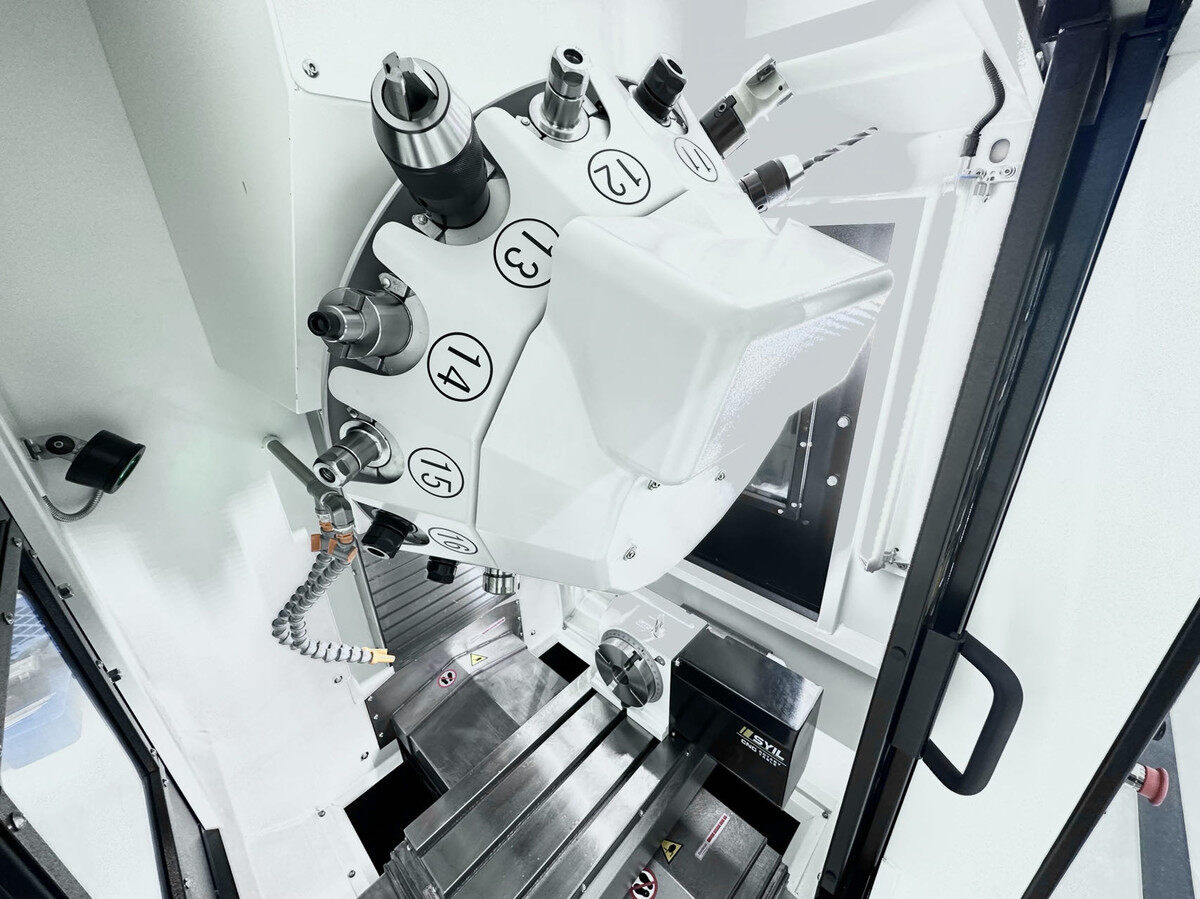

3.5工具路径生成

在复杂的工件CNC加工中,工具路径生成至关重要,只是确保工具路径是准确的,可以对CNC机床进行编程以正确执行加工操作,以确保复杂工件的处理质量。不同工件的CNC加工路径存在差异,有必要与实际情况相结合优化工具路线。目前,CNC加工技术工具路径生成的三种主要模式。首先,考虑到影响CNC加工的因素并不断优化工具路径设计的因素,大批量复杂工件的处理主要用于指定编程方法。其次,在生成程序段的帮助下完成工具路径设计。第三,完成CNC编程的数据结构。

由于复杂的工件是不规则的形状,因此切割操作更加频繁,导致工具的运行状态很长,以避免在CNC加工过程中造成工具损坏,需要优先考虑选择高刚性工具的选择。切割过程中的切割工具将产生磨损,一旦磨损控制不合适,磨损的程度就超过了应用于复杂工件的CNC加工的工具的标准,将直接影响工件处理的质量。因此,在CNC加工期间,技术人员需要进行定期的工具磨损检查,当磨损程度为15%至20%时,需要及时更换工具。切割体积是复杂工件的CNC加工过程中的一个关键参数,良好的切割体积控制具有降低工具磨损和平衡加工速度的效果。计算切割量的公式为:

基于复杂工件的处理特性,在应用CNC加工技术之前,有必要确定复杂工件的特征,以将它们与其他工件区分开。目前,一些复杂的工件CNC加工识别主要是圆角特征识别,倒角特征识别和孔特征识别。

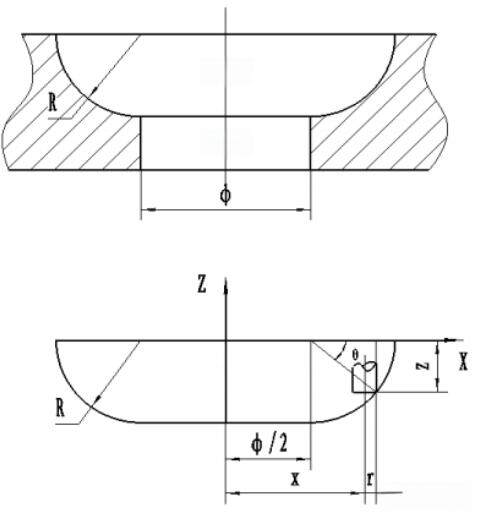

2.1圆角功能识别

2.2倒角功能识别

倒角特征主要分为两种类型:平面倒角和斜角倒角。从机械性能的角度来看,倒角特征可以减少复杂工件的应力浓度,并有效提高其疲劳强度。倒角特征识别的过程基本上与圆角特征识别的过程相同,但区别在于,有必要单独识别倒角特征,识别不包含光滑边缘的表面,并计算表面的纵横比,通常在5。在倒角特征识别期间,应计算倒角特征面和相邻面之间的角度,并且该角度通常在60°至120°°控制。

![]()