6-20 个字符(仅限字母加数字)

密码不一致

CNC机器处理:高级技术和未来趋势

人工智能和机器学习越来越多地影响CNC处理。智能CNC系统现在可以自主调整切割参数,并在没有人类监督的情况下优化过程。这些系统还监视工具磨损和预测维护要求,从而最大程度地减少停机时间并提高效率。

2。自适应控制

自适应控制系统仔细检查了变量,例如切割力,温度和加工过程中的振动,自动调整切割速度和深度以维持最佳性能。这种方法降低了工具磨损并增强了产品一致性,这对于航空航天和医疗设备等高精度领域至关重要。

3。5G和工业物联网集成5G和工业物联网(IIT)的合并有助于CNC机器与工厂内其他智能系统之间的实时通信。这种连接可以使高级监视,预测性维护以及更简化的生产工作流程,从而降低了停机时间并巩固了整个生产力。4。混合制造:CNC和添加剂制造

CNC加工与增材制造的收敛(

3D打印)代表了另一种新兴趋势。这种混合方法使制造商能够利用CNC的精确度以及添加剂制造提供的设计灵活性。通过最大程度地减少材料废物并实现高度复杂的部分的制造,这种方法正在彻底改变航空航天和医疗保健等行业。

总结CNC机器处理仍然处于现代制造业创新的最前沿,不断适应以满足不断发展的景观的需求。随着制造商采用这些先进的技术和优化策略,他们将自己定位为利用CNC技术的全部潜力。智能系统和自适应控制的整合不仅提高了运营效率,还促进了持续改进的文化。通过利用数据分析和实时监控,制造商可以做出明智的决定,以推动生产力和质量。预测维护需求和调整过程的能力可以动态地确保生产线保持敏捷和对市场波动的反应。

此外,CNC加工与添加剂制造之间的协同作用预示着设计可能性的新时代。这种混合方法允许创建以前无法实现的复杂几何形状,并为创新的产品设计和应用打开了大门。航空和医疗保健等行业将从这种融合中受益匪浅,因为它可以生产出符合严格监管标准的轻质,高强度的组件。

当我们展望未来时,CNC机器处理的作用只会变得更加明显。行业4.0的出现,其特征是自动化和互连性增加,将进一步增强CNC系统的功能。投资这些技术的制造商不仅会提高其运营效率,而且还可以在全球市场上获得竞争优势。CNC钻探简介

CNC钻孔设备生成具有控制深度和直径的精确孔径,在孔位置的精度至关重要的部门至关重要。航空航天和汽车行业依靠CNC钻探来遵守严格的公差规格。

4。CNC电气加工(EDM)

CNC EDM

CNC EDM对于异常硬或几何复杂的材料,CNC EDM经常作为首选技术出现。 EDM通过利用电气放电来侵蚀材料,从而促进了抗抗常规切割方法的金属的精确形状。

CNC零件处理中的优化策略

优化至关重要用于扩大CNC操作的生产率和功效。以下是几种关键策略,这些策略不仅可以增强生产周期,还可以减少成本和延长设备寿命。

1。工具路径优化

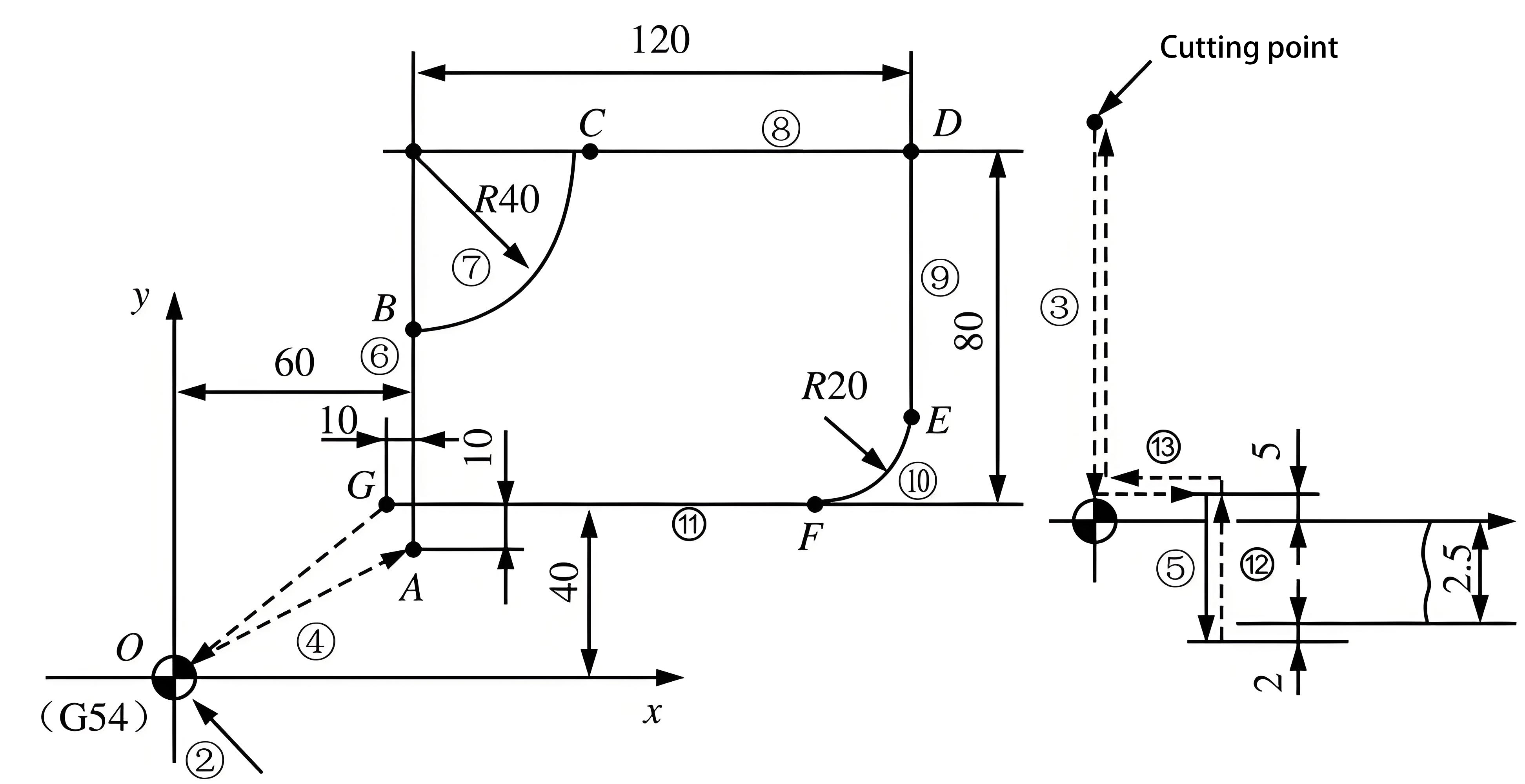

三个主要的工具参数补偿

精炼工具路径是增强CNC性能的最有效方法之一。通过使用CAM软件,制造商可以在生产之前模拟整个加工过程,最大程度地减少工具碰撞,减少空闲时间并增加加工精度。有效的刀具路径减少加工持续时间并增强表面饰面,从而产生互惠互利的结果。

2.选择正确的工具材料和几何形状

选择工具材料对生产零件的质量产生了深远的影响。更硬的材料(例如碳化物工具)在切割坚硬的金属方面表现出色,而高速钢(HSS)对于较软的基板来说是可取的。此外,应对特定材料进行优化,以减轻磨损并提高切割效率,因此可以优化工具几何形状(具有耙角和浮雕角度)。

3。微调切割参数

切割参数,包括进料速率,主轴速度和切割深度,都需要细致的控制才能获得最佳的结果。较高的进料速率可以提高生产率,但也可能导致过度的工具磨损,而饲料降低的速度可能会产生低于标准的表面饰面。在速度和精确度之间打击右平衡对于延长工具寿命并达到较高的输出至关重要。

4。振动和噪声控制

加工过程中过多的振动可能会导致工具的寿命减小,零件不准确和下表面饰面。通过适当的工作扣,优化切割参数并使用抑制工具来缓解振动可以显着提高最终零件质量。此外,利用合适的冷却剂可以帮助调节噪声和温度,从而进一步扩大性能。

CNC零件处理的未来趋势

随着行业的发展,CNC机器处理正在发展为一个更聪明,自动化和相互联系的域。这是一些雕刻零件处理的未来的趋势。