“管理材料压力是保持CNC加工中精确度的关键。”通过选择稳定的材料并优化流程,您可以取得一致,准确的结果。提高CNC精度需要组合解决编程,校准,工具选择,切割参数和误差最小化。通过应用这五个技巧,您可以实现一致的高质量加工结果。精确度不仅可以减少废物,还可以提高效率并确保卓越的产品质量。定期维护CNC流程的优化将有助于您保持长期的可靠性和准确性。我们鼓励您实施这些策略并分享您的经验。如果您还有提高精度的其他技巧,请随时贡献并帮助他人完善其CNC加工实践。提示5:最小化错误和变形以提高精度减少热变形

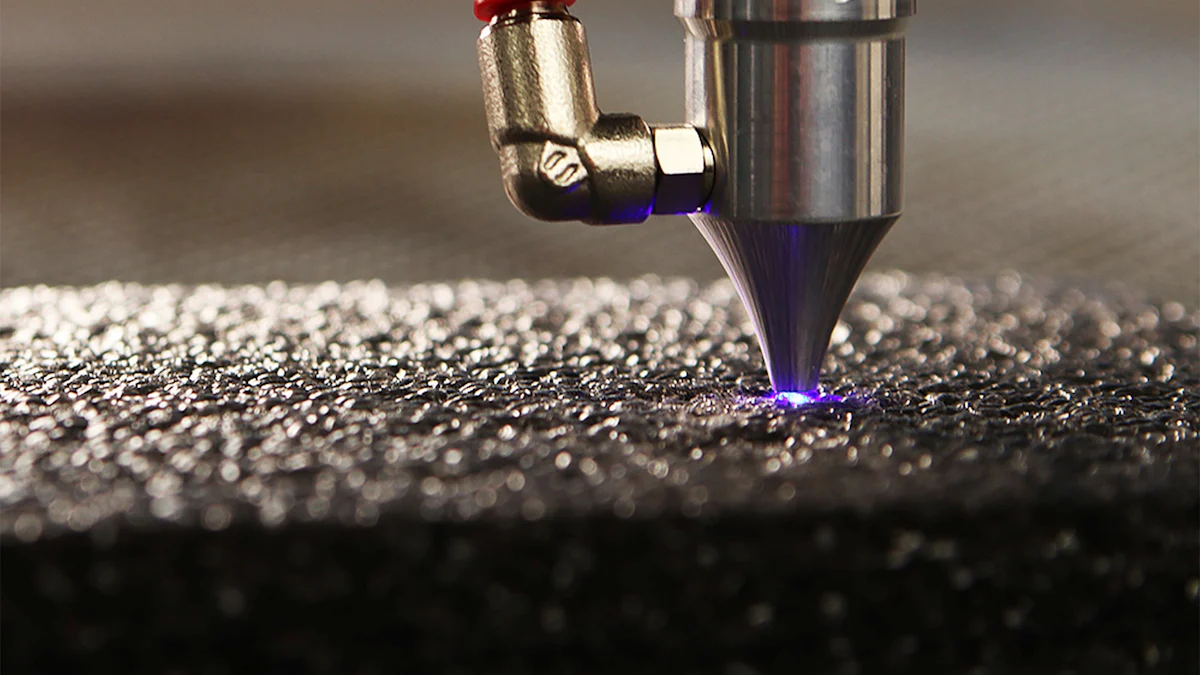

热变形对CNC加工精度构成了重大挑战。加工过程中产生的热量会导致材料和机器组件扩展,从而导致尺寸不准确。为了解决这个问题,您必须实施最大程度地减少热效应的策略。

- 首先监视CNC机器中的温度变化。高级技术,例如

- 纤维bragg grating感应

- ,允许您实时检测热变化。这些系统提供了有关温度波动的准确数据,使您能够及时采取纠正措施。对于重型CNC机器,该技术已被证明有效地减少了热误差。

- 另一种方法涉及使用

- 热误差补偿

技术。研究表明

预测模型

可以在加工过程中估计热变形。通过将这些模型集成到CNC系统中,您可以动态调整加工参数以抵消热效应。即使在不同的热条件下,这也确保了一致的精度。

保持稳定的操作环境还有助于减少热变形。保持工作空间的温度控制,以防止热量积聚。避免将CNC机器放置在热源或直射阳光下。这些措施创造了稳定的热环境,从而提高了加工精度。“热变形可能会损害精度,但是监控和补偿等积极的措施可以减轻其影响。”通过解决热挑战,您可以提高CNC操作的可靠性。解决材料压力材料应力是影响加工精度的另一个因素。工件内的内部应力会导致切割过程中的扭曲或变形,导致不准确。理解和管理物质压力对于取得精确的结果至关重要。首先选择具有最小内部应力的材料。在加工过程中,经过适当的热处理或应力刺激过程的材料不太可能变形。例如,与未经处理的金属相比,退火金属通常表现出更好的稳定性。选择正确的材料可确保精确加工的坚实基础。

诸如应力释放退火之类的预处理过程可以进一步减少内部应力。这些过程涉及将材料加热到特定温度,然后逐渐冷却。该技术放松了内部紧张局势,使材料更稳定。在加工过程中,使用切割参数来最大程度地减少压力的积累。切割和中等饲料速率的浅深度减少了切割力,从而防止了材料的额外压力。避免使用激进的加工技术,以加剧内部紧张局势。逐渐的材料去除可确保工件保持其结构完整性。手术后检查也起着至关重要的作用。使用测量工具检查成品中的任何变形或偏差。早期解决这些问题可以防止缺陷通过随后的生产阶段传播。。调整这些设置使您可以控制切割工具和工件之间的相互作用,从而确保准确,一致的结果。

进料速率决定了切割工具在整个材料上移动的速度。较慢的饲料速率通常会产生更平稳的饰面和更高的精度,尤其是在使用复杂的设计或精致材料时。但是,过慢的饲料速率会导致工具磨损和加工时间增加。要找到最佳的进料速率,请考虑材料类型,工具几何形状和所需的表面饰面。

G代码是您的CNC计算机理解的语言。优化此代码可确保您的计算机以最高精度执行命令。CAM系统软件例如,根据您的设计和加工参数生成G&M代码。这些代码决定了工具的运动,速度和切割深度。通过微调这些说明,您可以减少四舍五入错误并提高加工精度。

请注意诸如进料速率,主轴速度和工具轨迹等细节。在G代码中调整这些参数可以防止诸如工具挠度或材料变形之类的问题。高级CAM软件通常包含模拟工具运动的功能,从而使您可以在加工前测试和完善G代码。这种主动的方法最大程度地减少了错误,并确保您的CNC机器以峰值精度运行。

“编程的质量直接影响您的CNC加工的精度。”通过投资高级软件并专注于G-Code优化,您为取得卓越的结果奠定了基础。

提示2:调整过程系统以提高准确性

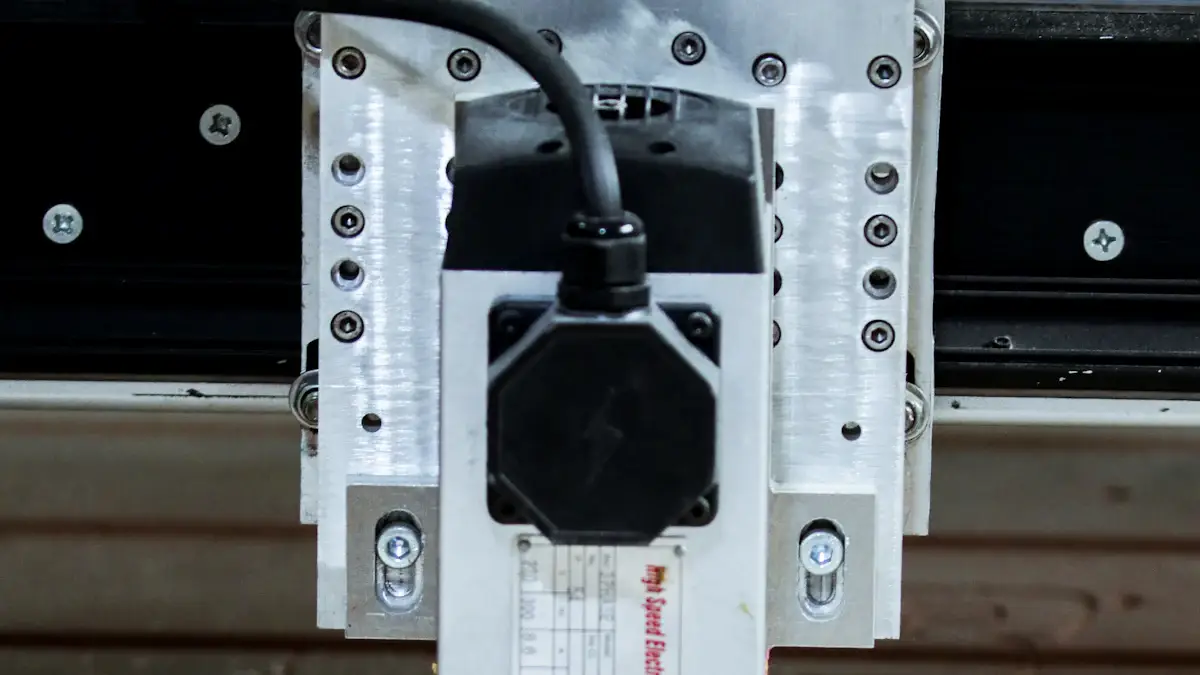

改善机器校准

校准是保持准确性在CNC加工中。定期校准计算机时,您可以确保其组件按预期发挥作用。这个过程涉及检查和调整几何对齐,主轴跳动和其他关键参数。忽略校准会导致未对准,这直接影响加工精度。

首先检查机器的轴。验证它们是否顺利移动并正确对齐。使用校准工具(例如拨号指示器或激光测量系统)来测量偏差。调整这些偏差以使机器恢复到最佳状态。请注意主轴,因为即使是轻微的跳动也会损害您的切割质量。定期检查并纠正主轴对齐,以保持一致的结果。

常规校准还可以延长CNC机器的寿命。通过尽早解决潜在问题,您可以防止磨损升级为昂贵的维修。将校准纳入您的维护时间表,可确保您的机器随着时间的推移提供可靠和精确的性能。

“校准对于保持CNC加工中的准确性和可靠性至关重要。”将机器校准保持优先级,并且您会看到精确的明显改进。